Production d’aluminium primaire

Notre offre pour le processus de production de l’aluminium primaire

Au cours des dernières années, l’industrie mondiale de l’aluminium primaire est confrontée à d’importants défis opérationnels ayant un impact direct sur la rentabilité de la production de ce métal.

Le principal facteur de risque demeure le coût de l’énergie électrique, auquel s’ajoutent des contraintes environnementales de plus en plus strictes, en particulier dans le domaine de la production des anodes en carbone. La production d’aluminium primaire se compose de procédés réalisés dans des conditions particulièrement sévères pour les matériaux réfractaires, tant sur le plan thermique que chimique. Notre expérience dans le secteur de l’aluminium couvre aussi bien la fourniture de systèmes complets de revêtement réfractaire pour des lignes de production nouvellement construites que les livraisons régulières de matériaux destinés aux travaux de maintenance et de rénovation. Notre portefeuille de produits comprend des qualités réfractaires adaptées à l’installation dans les fours et les cuves d’électrolyse de toutes les technologies et sociétés d’ingénierie de premier plan, telles que AP Technology / Pechiney, Riedhammer, Fives, CFT et SAMI.

Comment pouvons-nous vous aider?

Nous concevons

- Des formats de grande dimension pour le revêtement de fond des cuves d’électrolyse (briques de type BRO)

- Des formats dédiés de pièces façonnées pour les parois des canaux de circulation ainsi que des éléments préfabriqués de fermeture des chambres (top blocks)

- La préparation de plans d’exécution détaillés et des calculs de nomenclatures de matériaux pour les projets de revêtements céramiques des cuves d’électrolyse, des poches de transport et des fours à chambres

- Des calculs des flux thermiques pour chaque zone et chaque couche du revêtement réfractaire

Nous fabriquons et livrons

- CDes briques et des bétons réfractaires élaborés à partir de différents types de matières premières réfractaires – adaptés à chaque couche du revêtement, de la couche de travail jusqu’aux couches isolantes externes

- Des éléments préfabriqués en béton réfractaire, coulés et préchauffés (jusqu’à 600 °C) dans l’usine PCO – prêts pour une installation sur site

- Des mortiers réfractaires MORTALEX contenant de 42 % à 60 % d’oxyde d’aluminium (Al₂O₃) pour la maçonnerie des fours anodiques

- Des briques bauxitiques BAUXITEX à 80–85 % d’Al₂O₃, à faible porosité, destinées au revêtement des poches de transport d’aluminium

- Des briques NORMATON AX28, résistantes au cryolithe, de classe BRO, pour la couche de travail des cuves d’électrolyse

Nous réalisons les installations

- Le montage des revêtements maçonnés des fours anodiques ouverts et fermés, assuré par la société PCO Serwis S.A.

- Des inspections et expertises de l’état des revêtements, incluant des rapports de visites sur site ainsi que l’élaboration de la documentation de conception et de fin de travaux

- La fabrication et la fourniture de tous les éléments nécessaires en acier résistant à la chaleur (ancrages, électrodes, consoles, supports)

- Le conseil technique ainsi que le service après-vente, sous garantie et hors garantie

Fours et autres applications à haute température

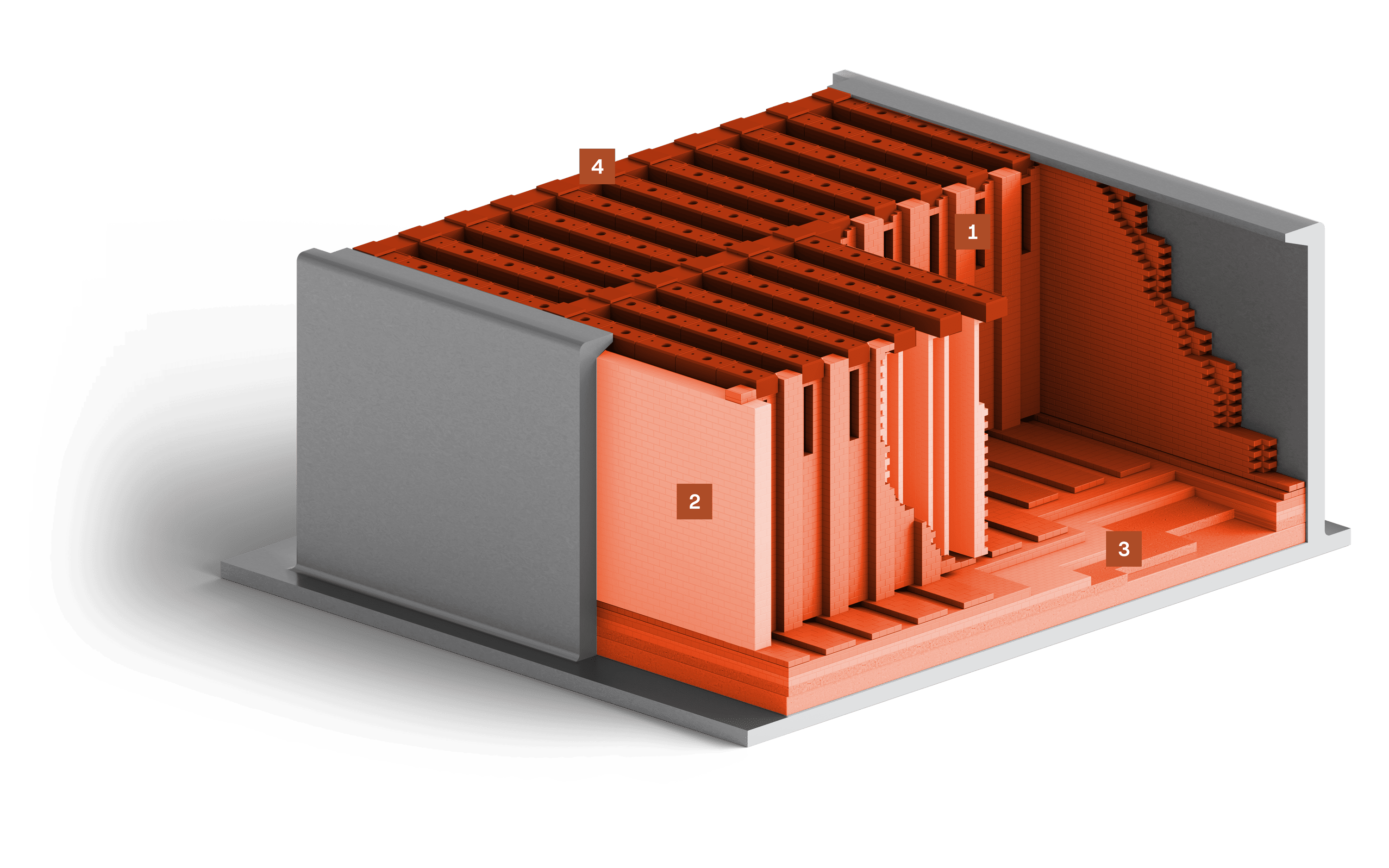

Four anodique ouvert – aperçu des solutions

Le four anodique ouvert est utilisé pour la cuisson des blocs de carbone (anodes en carbone) employés dans les cuves d’électrolyse pour la production d’aluminium primaire. Le processus de calcination des blocs de carbone est réalisé dans des chambres chauffées indirectement par des canaux de chauffe. Le mode de fonctionnement du four ainsi que sa conception ouverte favorisent l’apparition de gradients de température locaux, ce qui augmente le risque de déformation du revêtement réfractaire. Les charges thermiques les plus élevées sont concentrées dans les parois des canaux de feu, à travers lesquels circulent les gaz d’échappement chauds. Les principaux défis pour les composants céramiques sont liés aux déformations résultant de la corrosion chimique et du fluage des matériaux sous l’effet des températures élevées et de la pénétration des vapeurs de sodium provenant du matériau anodique. Le revêtement du four doit garantir une stabilité dimensionnelle, une résistance aux variations cycliques de température ainsi qu’une perméabilité limitée aux gaz corrosifs.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

Les parois frontales du four sont exposées à des températures élevées, en particulier lors du transfert de chaleur depuis les canaux de feu ainsi que durant l’ensemble du cycle de cuisson. Cette zone est soumise à de fortes contraintes thermiques et présente un risque accru de fissuration résultant des différences de température entre l’intérieur du four et l’environnement extérieur. Les matériaux utilisés dans cette zone doivent présenter une stabilité structurelle élevée, une excellente résistance aux chocs thermiques ainsi qu’une capacité limitée d’accumulation des composés du sodium et du fluor.

Les canaux de feu constituent la partie du four la plus fortement sollicitée sur le plan thermique. À l’intérieur de ces canaux circulent des gaz chauds et des flammes qui transfèrent la chaleur vers les chambres de cuisson. Cette zone est soumise à une infiltration intense de gaz réactifs issus du matériau anodique, conduisant à la formation d’une phase vitreuse de dégradation. Le revêtement réfractaire doit assurer une faible porosité, une résistance élevée à la pénétration des vapeurs de sodium et des fluorures, ainsi qu’une stabilité dimensionnelle durable dans des conditions de températures élevées et de charges thermiques variables.

Le fond du four est chargé de supporter le poids du chargement ainsi que du matériau de remplissage. Cette zone est exposée à une action thermique prolongée, au contact de composés organiques et inorganiques volatils, ainsi qu’au risque d’accumulation de condensats et d’impuretés. Les matériaux utilisés dans cette zone doivent se caractériser par une résistance élevée au fluage et de bonnes propriétés d’isolation thermique.

La couche supérieure du revêtement assure la protection thermique de la zone de cuisson et contribue à la réduction des pertes d’énergie. Elle remplit également une fonction opérationnelle dans le système de chauffage du four. En raison de la présence des brûleurs, des surchauffes locales et des chocs thermiques peuvent se produire dans cette zone. Les matériaux appliqués doivent présenter une faible dilatation thermique, une résistance aux cycles de chauffage et de refroidissement ainsi qu’une faible conductivité thermique.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousXXX

XXX

XXX

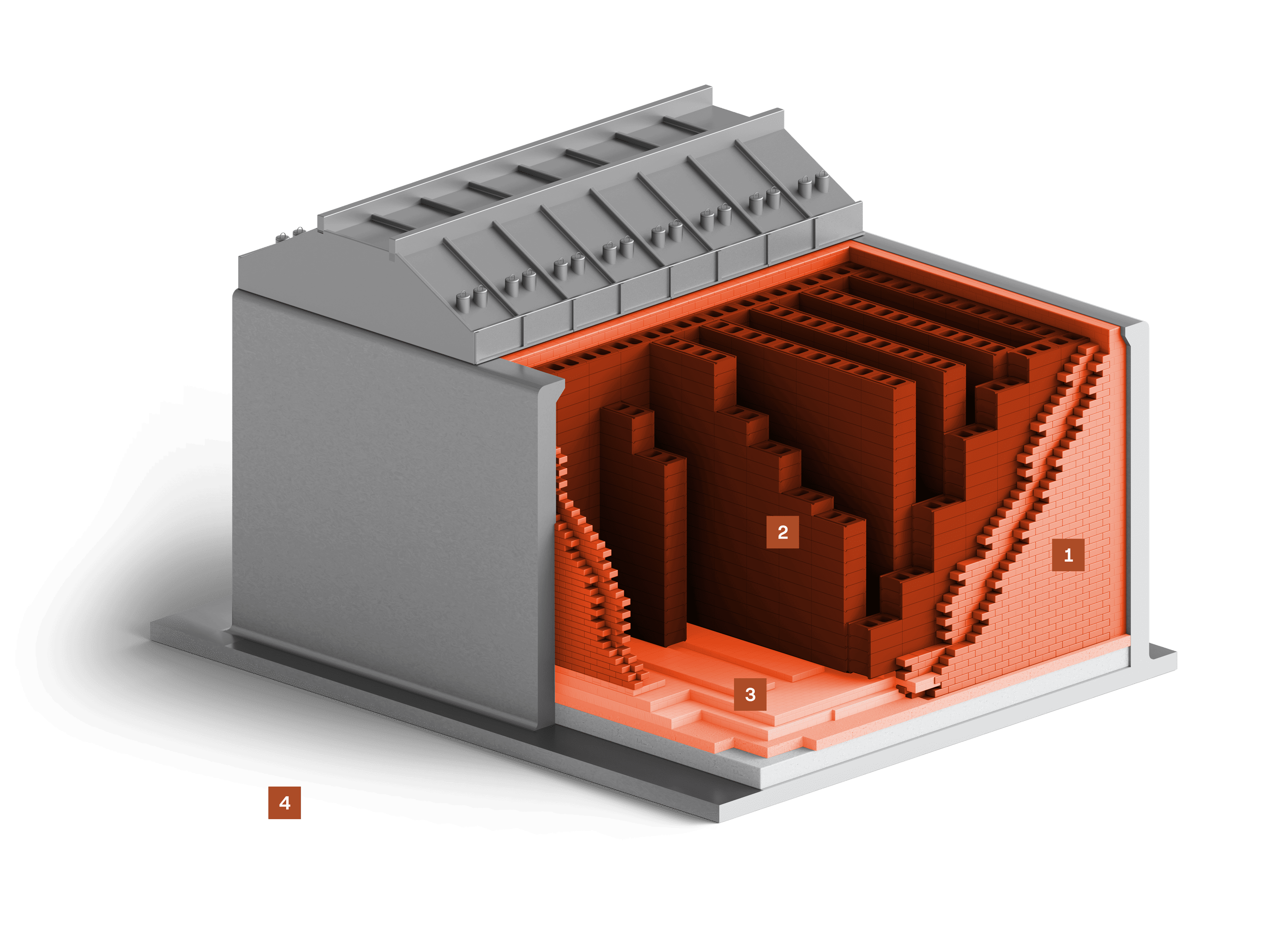

Four annulaire fermé – aperçu des solutions

Le four annulaire est une installation utilisée pour la cuisson des électrodes en carbone employées dans les procédés métallurgiques à haute température, notamment pour la production de cathodes et d’anodes en carbone destinées à l’industrie de l’aluminium. Le procédé mis en œuvre dans un four annulaire est, dans son principe, similaire à celui des fours ouverts ; la différence essentielle réside toutefois dans le système de chauffage appliqué dans chaque variante. Dans les chambres du four, des blocs de carbone sont disposés, tandis que les espaces entre les blocs et les parois des chambres sont remplis d’un matériau de protection carboné. Le traitement thermique des blocs de carbone est réalisé par un transfert indirect de chaleur depuis les gaz de combustion circulant dans des canaux de chauffe verticaux vers les chambres. La structure du four comprend notamment les parois de tête (head walls), les parois des canaux de chauffe, le fond du four ainsi que les blocs supérieurs. En raison du mode de fonctionnement cyclique et des températures élevées atteignant jusqu’à environ 1350 °C, l’installation requiert l’utilisation de matériaux réfractaires soigneusement sélectionnés, présentant une résistance chimique élevée, une bonne stabilité dimensionnelle et une faible porosité.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

Les parois de tête sont situées aux extrémités des chambres de cuisson et constituent des éléments structurels fermant l’ensemble du système. Elles sont exposées à des températures élevées, à des charges thermiques variables ainsi qu’à des contraintes mécaniques résultant de la dilatation thermique de l’ensemble de la structure. Les matériaux utilisés dans cette zone doivent assurer une résistance élevée aux chocs thermiques, une stabilité dimensionnelle ainsi qu’une durabilité lors d’un fonctionnement prolongé à haute température.

Les canaux de chauffe constituent un élément clé responsable du transfert de chaleur vers le chargement. Les matériaux utilisés dans cette zone doivent présenter une bonne résistance au fluage à haute température et aux déformations, ainsi qu’une résistance élevée aux variations de température.

Le fond du four est soumis à des charges mécaniques élevées provenant du chargement ainsi qu’à l’action de la température de procédé. En outre, des composés minéraux et des impuretés issus du matériau de remplissage peuvent s’y déposer. Le revêtement réfractaire de cette zone doit offrir une résistance élevée à la compression et à l’abrasion, tout en conservant une faible absorption, afin d’éviter toute dégradation à long terme.

Les canaux des gaz de combustion assurent l’évacuation des gaz générés lors du processus de cuisson des blocs de carbone. En raison du contact avec un mélange de gaz de combustion, des phénomènes de corrosion, de condensation de composants agressifs ainsi que des variations volumétriques du matériau réfractaire peuvent se produire. Les matériaux utilisés dans cette zone doivent présenter une résistance aux gaz de procédé agressifs, une stabilité chimique élevée ainsi qu’une bonne étanchéité, limitant la pénétration des contaminants dans la structure du four.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousXXX

XXX

XXX

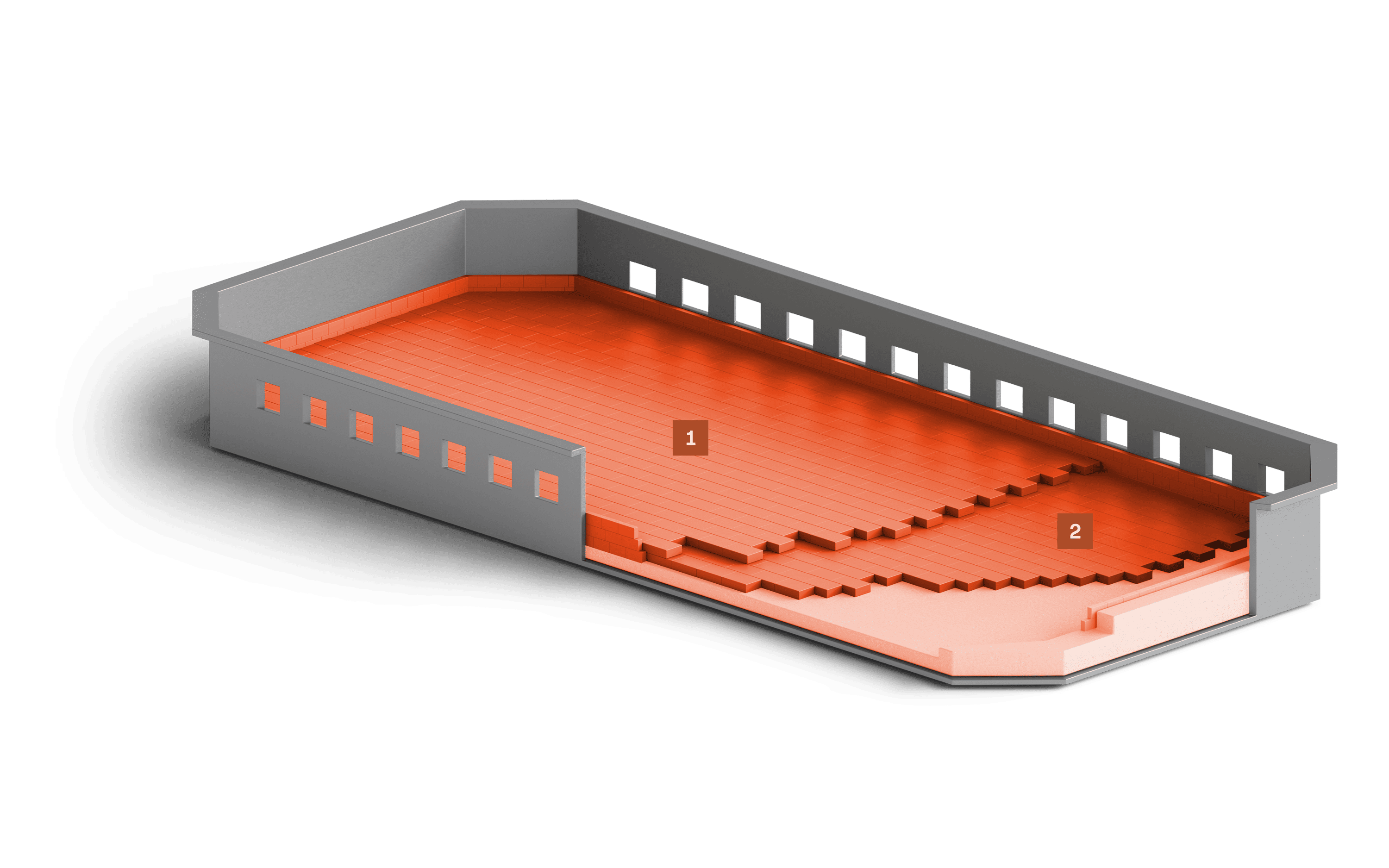

Cuve d’électrolyse – aperçu des solutions

Les cuves d’électrolyse constituent des installations clés utilisées dans le processus de production de l’aluminium par électrolyse de l’alumine. À l’intérieur de la cuve, l’alumine est décomposée par électrolyse, ce qui conduit à la formation d’aluminium liquide qui s’accumule au fond de la cuve. La conception d’une cuve d’électrolyse repose sur un ensemble de cathodes en carbone disposées dans le fond de la cuve et entourées d’un système multicouche de matériaux réfractaires et isolants. Ce revêtement doit garantir des conditions thermiques appropriées, l’étanchéité ainsi qu’une résistance chimique sur toute la durée de vie de la cuve. En raison du contact direct avec le bain électrolytique et de l’action du courant électrique, chaque élément du revêtement doit répondre à des exigences techniques strictes, notamment en matière de résistance à la corrosion, à la pénétration des sels et aux contraintes thermiques.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

La couche barrière est située sous les électrodes en carbone (cathodes) et sa fonction principale est d’empêcher la pénétration du bain électrolytique dans les couches isolantes sous-jacentes. Les matériaux réfractaires utilisés dans cette zone doivent assurer une parfaite étanchéité ainsi qu’une résistance chimique au métal aluminium liquide et aux composés du sodium et du fluor. La résistance à la pénétration du bain électrolytique et du métal liquide est particulièrement critique, car leur infiltration dans les couches plus profondes peut entraîner une érosion, une perte des propriétés isolantes et, par conséquent, une réduction de la durée de vie de la cuve d’électrolyse.

La fonction principale de la couche isolante est de limiter les flux de chaleur s’échappant de la cuve d’électrolyse et de maintenir des conditions thermiques stables du procédé.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousXXX

XXX

XXX

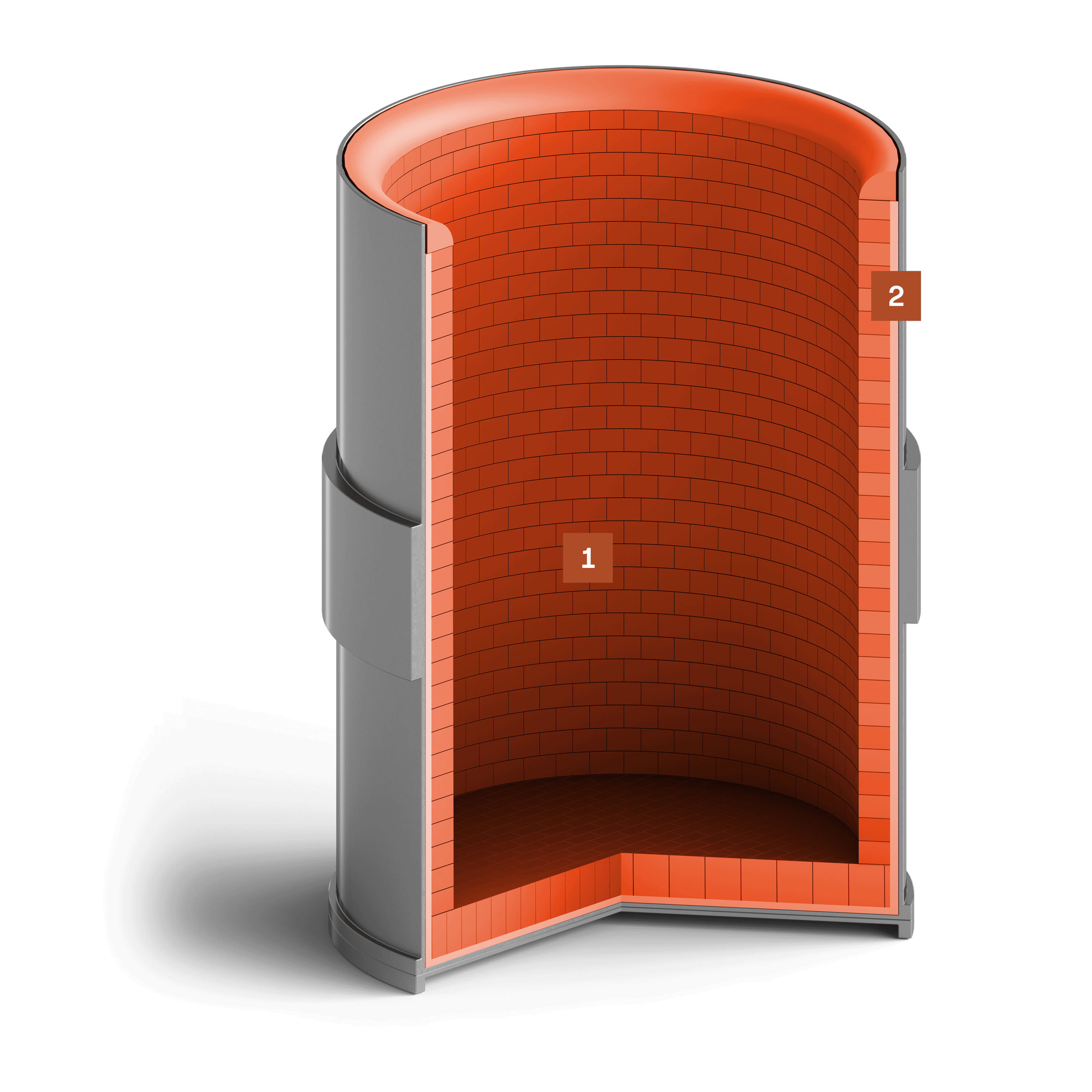

Poche de transport – aperçu des solutions

La poche de transport est utilisée pour le transfert de l’aluminium liquide entre la cuve d’électrolyse et la ligne de coulée (casthouse). En raison de la température élevée du métal — supérieure à 700 °C — ainsi que des différences importantes de température entre le métal liquide et l’environnement, cet équipement nécessite une isolation thermique efficace et un revêtement réfractaire correctement conçu. Les poches de transport peuvent être réalisées en version ouverte ou fermée, être équipées de mécanismes de basculement et de vannes de coulée. Leur conception doit permettre un transport sûr du métal sans pertes thermiques excessives ni risque de solidification. Les cycles fréquents de chauffage et de refroidissement, les chocs thermiques ainsi que le risque de déversement d’aluminium liquide constituent des contraintes majeures pour la durabilité des matériaux céramiques. Il est essentiel de préserver l’intégrité du revêtement, qui doit garantir une résistance au contact avec l’aluminium liquide agressif, ainsi qu’une stabilité dimensionnelle et thermique tout au long du cycle d’exploitation.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

La couche de travail est en contact direct avec l’aluminium liquide et constitue la partie la plus sollicitée du revêtement de la poche. Elle est exposée à une attaque intense du métal, à un éventuel contact avec des oxydes ainsi qu’à des surchauffes locales, notamment au niveau des parois et de la zone de coulée. Un risque fréquent est la pénétration de l’aluminium liquide à l’intérieur du matériau réfractaire, entraînant un affaiblissement, des délaminations ou des fissurations. Les matériaux utilisés dans cette couche doivent présenter une résistance élevée à la corrosion métallique, un faible mouillage par l’aluminium liquide ainsi qu’une excellente résistance aux chocs thermiques. Des matériaux à faible porosité et à haute pureté chimique sont fortement recommandés.

Cette couche sépare le revêtement de travail de l’enveloppe extérieure en acier de la poche. Sa fonction principale est de minimiser les pertes thermiques pendant le transport du métal liquide. Elle joue également un rôle de couche de compensation lors des cycles thermiques, en réduisant les contraintes dans la structure du revêtement. Dans cette zone, on utilise généralement des matériaux réfractaires légers ou des panneaux isolants, qui doivent se caractériser par une faible conductivité thermique, une bonne résistance aux cycles de chauffage ainsi qu’une résistance mécanique suffisante malgré une faible masse volumique.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousXXX

XXX

XXX

Pourquoi PCO

Nous sommes en mesure de fabriquer des pièces façonnées et des éléments préfabriqués de géométrie complexe avec une grande précision dimensionnelle.

L’ensemble des briques réfractaires, mortiers et bétons est disponible auprès d’un seul et même fabricant.

Notre portefeuille de produits est développé conformément aux spécifications techniques des principaux producteurs mondiaux d’aluminium.

Produits et services sélectionnés

Top Blocks – éléments préfabriqués de fermeture des parois des canaux des chambres

NORMATON AX28

Mortiers réfractaires pour le jointoiement des briques du revêtement des fours anodiques

Contactez-nous

Veuillez sélectionner l'option qui décrit le mieux le sujet que vous souhaitez discuter avec nous. Cela nous aidera à orienter votre demande vers la bonne personne chez PCO.