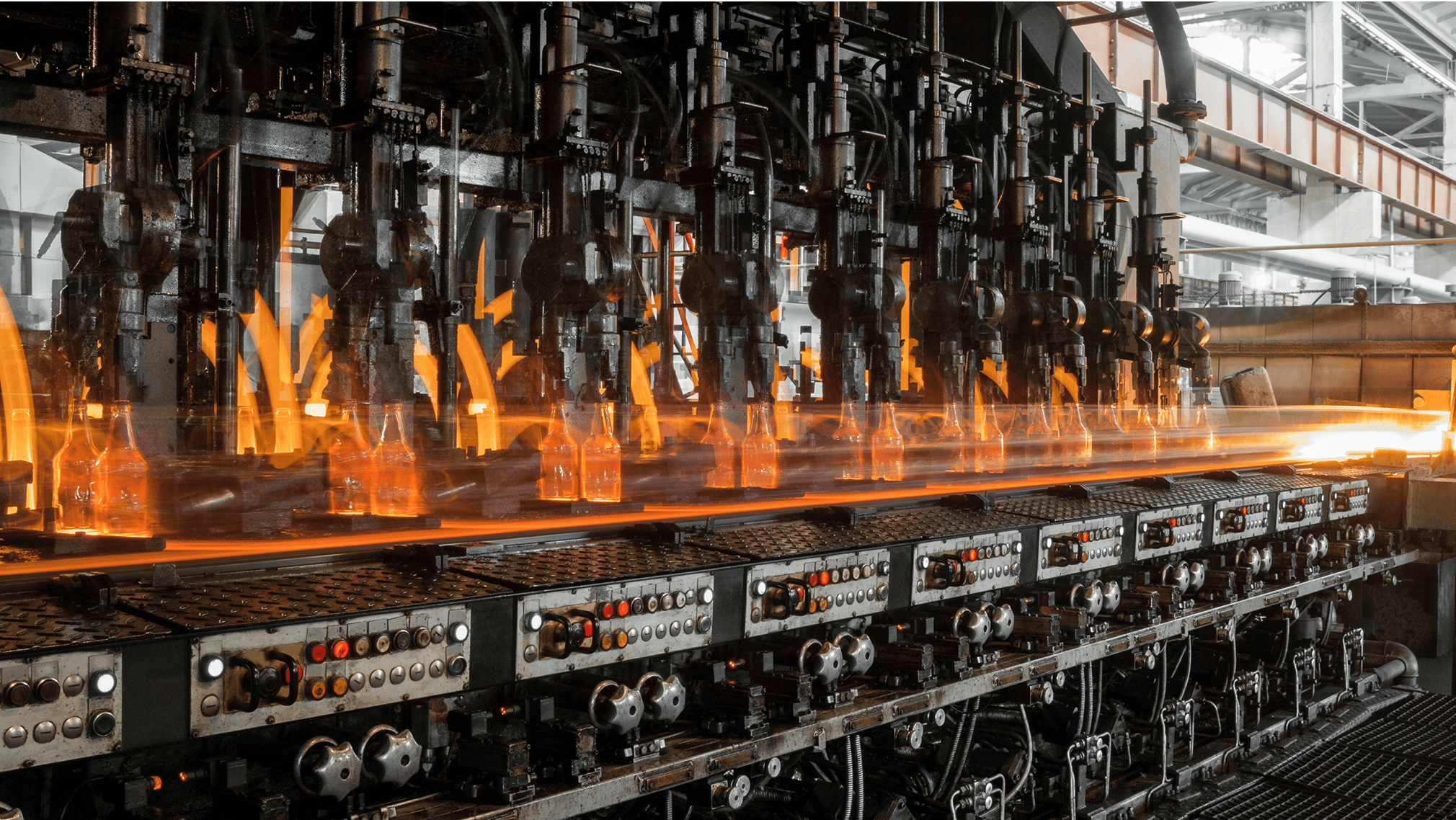

Industrie du verre

Notre offre pour l’industrie verrière

Les fabricants de produits en verre sont aujourd’hui confrontés à une pression croissante en matière d’efficacité, de durabilité et de compétitivité sur le marché.

La réussite économique dans ces conditions exige un soutien fiable dans un domaine clé de la production verrière : le garnissage réfractaire.Notre ambition n’est pas seulement d’être un fournisseur de matériaux réfractaires, mais un partenaire technologique stratégique et fiable, capable de soulager votre entreprise de la complexité des processus liés à l’entretien de l’infrastructure des fours. Nous apportons notre soutien exactement là où votre organisation en a besoin : études d’ingénierie, sélection conjointe des solutions matérielles et des technologies d’installation les plus efficaces, logistique mondiale, mise en œuvre ou supervision du montage, et assistance post-installation. Nous sommes convaincus que la qualité constante de nos produits et de notre service, combinée à notre accompagnement complet, contribuera à réduire les arrêts de production et vous permettra de devenir plus compétitif et durable grâce à notre technologie réfractaire.

Découvrez notre offre complète pour l’industrie verrière, comprenant un large éventail de services ainsi que des produits réfractaires à base de chamotte, d’andalousite, de mullite et d’alumine, sans oublier les solutions d’isolation thermique.

Comment pouvons-nous vous aider?

Nous concevons

- Assistance à la conception et au calcul des besoins en matériaux réfractaires

- Conception et sélection de solutions et de formes céramiques optimales en fonction des possibilités de fabrication

- Élaboration des plans d’exécution pour le prémontage et le montage des produits fournis

- Calculs thermiques pour les éléments sélectionnés du garnissage

Nous produisons et livrons

- Briques en chamotte et en andalousite pour les couches de travail et de protection des bassins verriers (fond, parois, conduits de fumée, grilles sous-chambres)

- Pièces en mullite pour les zones de régénération soumises à des températures élevées (couches supérieures et voûte jusqu’à 1700 °C)

- Briques isolantes et bétons réfractaires pour les parois du four, les voûtes et les chambres de régénération

- Mortiers et large gamme de bétons réfractaires conventionnels, à faible teneur en ciment et sans ciment

Nous réalisons l’installation

- Montage du garnissage réfractaire par notre société spécialisée d’installation PCO Serwis

- Réparations et reconstructions de fours et de régénérateurs

- Conseil technique

Fours et autres applications à haute température

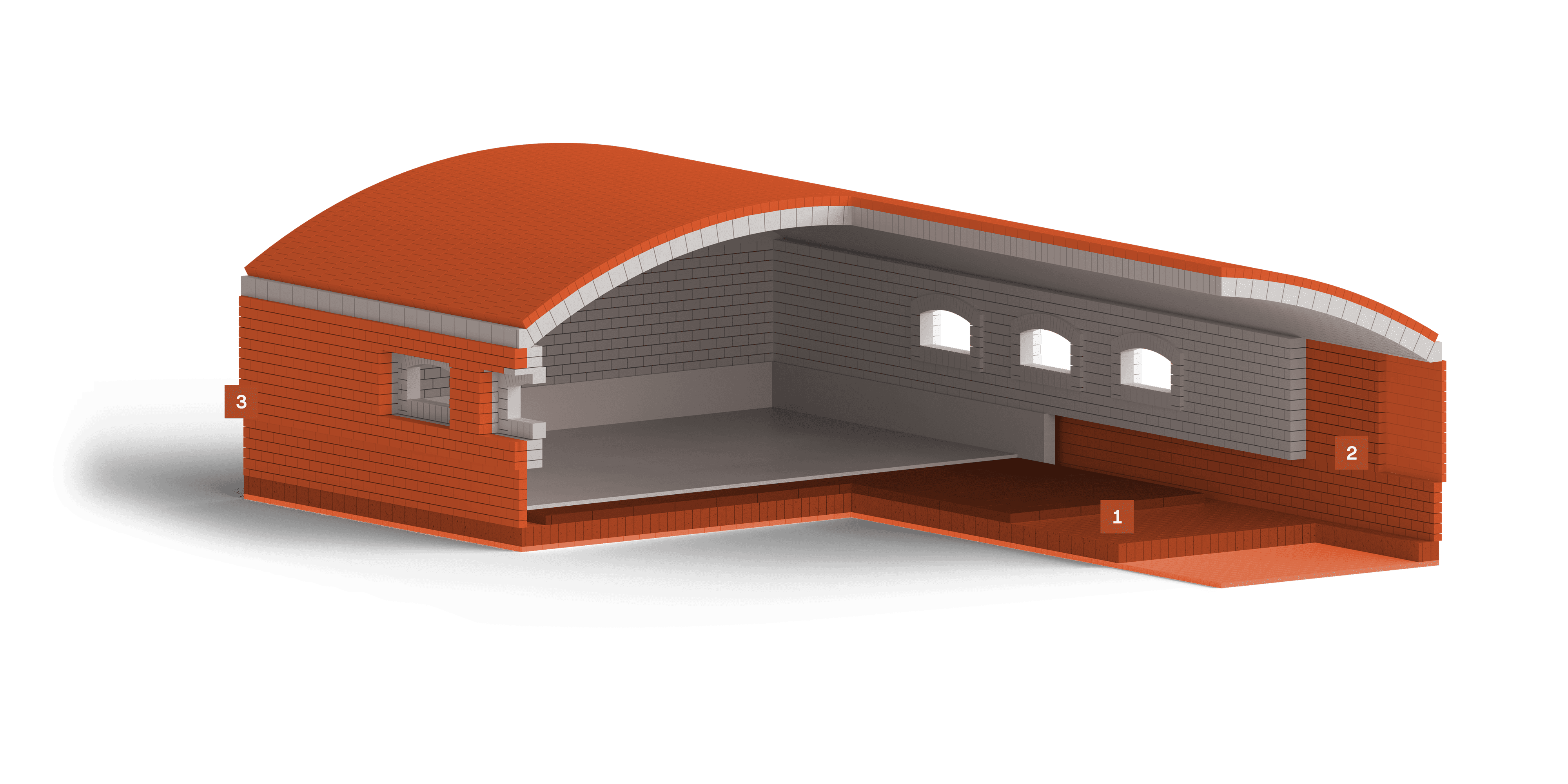

Le bassin verrier

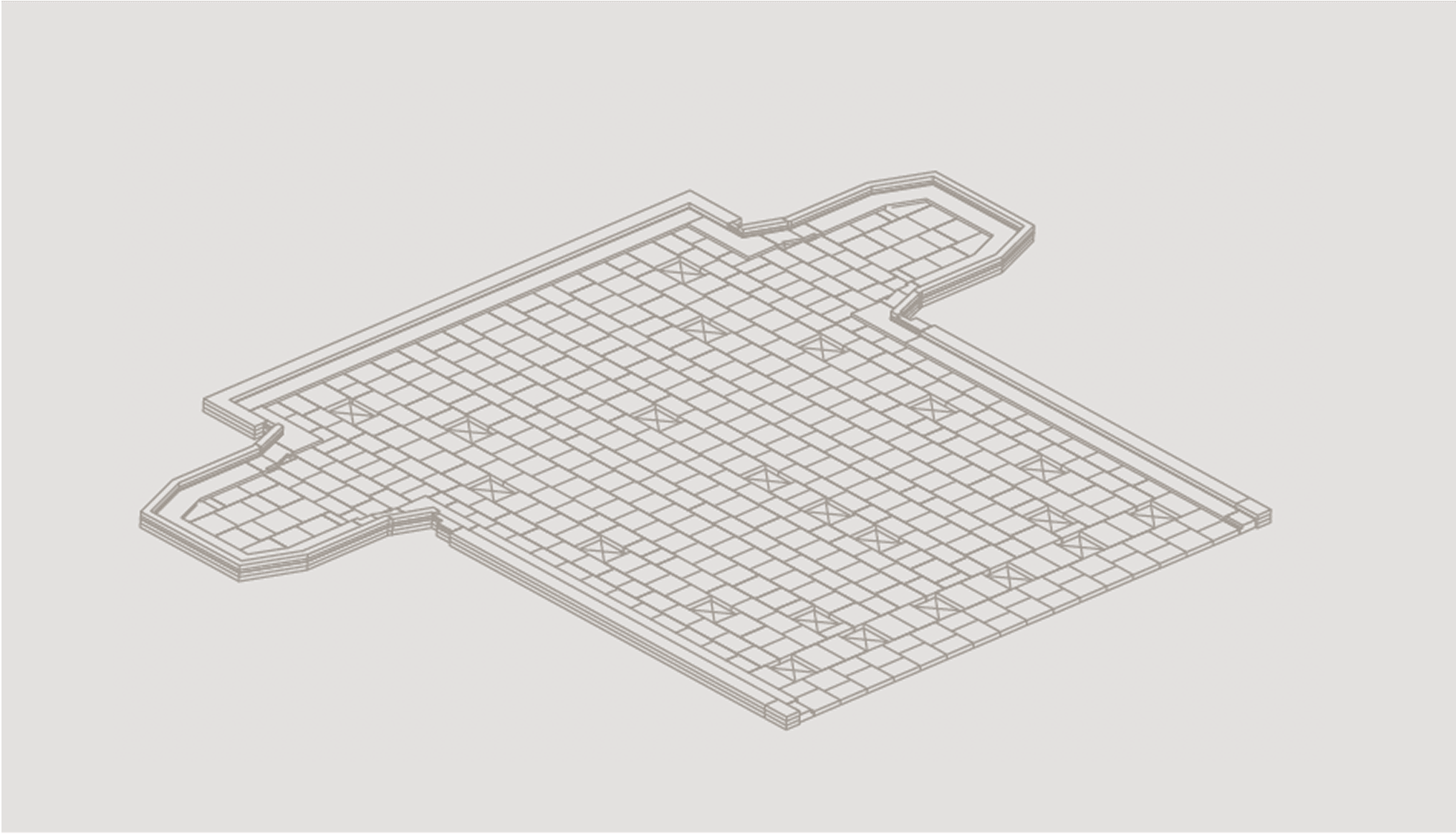

Le bassin verrier est l’installation dans laquelle un mélange de matières premières solides est fondu pour obtenir une masse vitreuse liquide. Ce procédé exige une structure céramique multicouche composée de briques réfractaires et isolantes moulées. Les matériaux alumino-silicatés sont utilisés dans presque toute la construction, à l’exception des zones situées sous le niveau du bain, où l’on utilise des blocs fondus AZS et des produits siliceux. L’un des principaux défis du garnissage réfractaire du bassin verrier est l’érosion intense des couches de travail, causée par un environnement chimique agressif et des températures extrêmement élevées. Quant aux couches isolantes, elles sont principalement soumises à des charges mécaniques dues au poids de la charge, ainsi qu’à la chaleur. PCO propose une gamme complète de matériaux alumino-silicatés pour les fours verriers, incluant des produits en chamotte et en alumine, tels que des plaques et des blocs rectifiés, des briques et des formes. Nous proposons des plaques mesurant jusqu’à 650 mm sur le côté le plus long. Pour les systèmes multicouches, nous réalisons des prémontages garantissant un montage rapide et sans difficulté.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

Le garnissage réfractaire du fond du bassin verrier est soumis à des charges mécaniques importantes et à un lessivage dû à l’écoulement de la masse vitreuse en fusion. Sa construction comporte donc plusieurs couches de produits moulés ainsi qu’un lit de béton réfractaire. Le choix de matériaux présentant une haute résistance mécanique et une bonne résistance à la corrosion est essentiel pour garantir une exploitation fiable. Dans la couche en contact direct avec le verre fondu, on utilise des blocs fondus AZS. En dessous, sont installés les produits des gammes ANDALUX et MULITEX, caractérisés par leur précision dimensionnelle et leur grande résistance à la température et à la pression. Les couches plus profondes, qui assurent la portance et l’isolation, peuvent être réalisées avec les produits SUPERTON, NORMATON et ISOLUX, qui garantissent un bon niveau d’isolation et de stabilité structurelle.

Le garnissage réfractaire des parois du bassin verrier est exposé à des températures élevées, à un lessivage par la masse vitreuse en fusion et à l’action de vapeurs agressives. Le garnissage typique se compose de plusieurs couches de produits denses afin de réduire au minimum les réactions chimiques et l’usure des matériaux. Pour le garnissage de travail, on utilise des produits fondus (aux niveaux inférieurs) et des réfractaires siliceux (dans les parties supérieures, non exposées au verre fondu). Pour les couches isolantes, on emploie des produits denses en alumine de la gamme ANDALUX ainsi que des briques en chamotte de la série SUPERTON, qui se distinguent par leur haute résistance mécanique et leur stabilité dans des conditions de procédé exigeantes.

Les couches isolantes légères sont situées tout à l’arrière du garnissage réfractaire (derrière les couches de travail et les couches isolantes denses) et ne sont pas en contact direct avec la masse vitreuse. Elles restent toutefois exposées à des températures élevées et à des charges mécaniques. Selon la taille du four, une ou plusieurs couches d’isolation légère sont mises en œuvre. Il est crucial d’adapter ces couches tant en termes de résistance que de conductivité thermique. PCO Żarów fabrique des briques isolantes à densité élevée, qui offrent une meilleure résistance mécanique, ainsi que des briques légères classiques destinées à améliorer la conductivité thermique du garnissage. Cela permet un ajustement précis des couches isolantes en fonction des besoins spécifiques de chaque projet, garantissant une protection thermique efficace et une durée de vie prolongée de toute la structure.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousJaki układ warstwowy wymurówki ogniotrwałej będzie najlepszy dla pieca do produkcji szkła płaskiego a jaki dla pieca do produkcji szkła opakowaniowego?

Jakie dane techniczne i doświadczenia z poprzednich kampanii pieca warto monitorować i uwzględnić przy doborze materiałów ogniotrwałych na kolejny remont?

Jak zarządzać procesem logistyki podczas remontu pieca aby zabezpieczyć czas na premontaże superstruktur oraz uniknąć składowania na placu budowy zbyt wielu palet z ceramiką piecową?

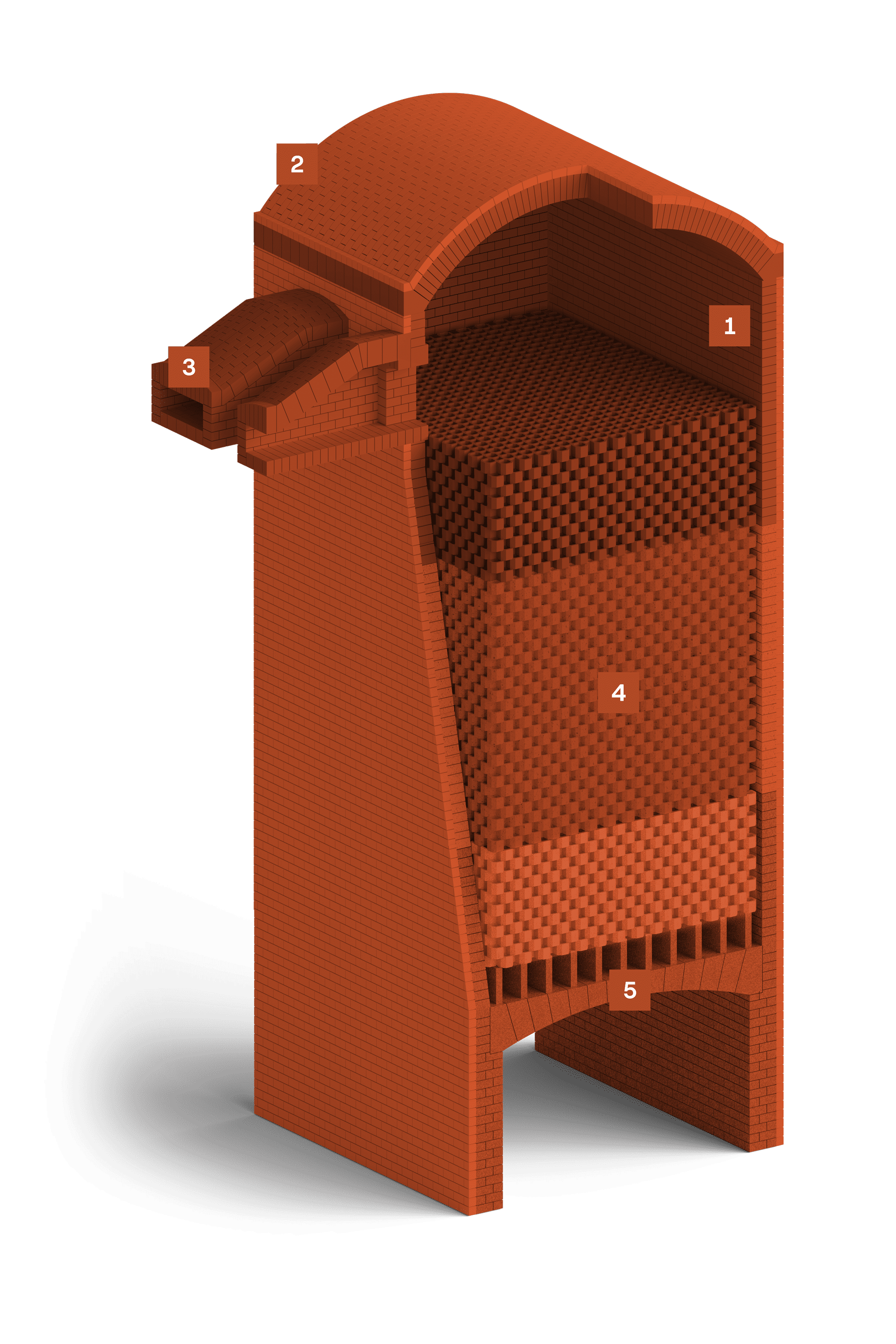

Régénérateur

Les régénérateurs des bassins verriers permettent de récupérer la chaleur des fumées en l’utilisant pour préchauffer l’air alimentant les brûleurs. Ils fonctionnent par alternance, en paires, à des températures pouvant atteindre 1500 °C. Ce mode de fonctionnement cyclique entraîne des variations constantes de température, soumettant le garnissage réfractaire à des phases successives de chauffage et de refroidissement. Durant la récupération de chaleur, le principal facteur de risque pour la maçonnerie céramique provient de l’effet érosif des gaz de combustion. Les couches de travail – voûte, parois et remplissage des chambres – nécessitent l’utilisation de matériaux résistants aux poussières agressives, aux gaz (composés soufrés, hydrocarbures) et aux cycles thermiques répétés. Les couches isolantes des voûtes et parois sont quant à elles principalement soumises à des charges mécaniques liées à la structure même du régénérateur. PCO propose une gamme complète de matériaux réfractaires alumino-silicatés pour le garnissage des régénérateurs. Nous offrons des produits à base de corindon, mullite, andalousite et chamotte, ainsi que des éléments moulés isolants destinés aux couches de protection. Nous proposons également des services d’ingénierie : assistance à la conception du garnissage, prémontage du remplissage des chambres et des grilles sous-chambre.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

La zone supérieure de la voûte du régénérateur est exploitée dans des conditions extrêmement sévères – très hautes températures et forte érosion due aux fumées. Le garnissage de travail dans cette zone est constitué d’une seule couche d’éléments réfractaires moulés, qui doivent présenter des propriétés thermomécaniques exceptionnelles et une grande résistance à la corrosion chimique. La solution recommandée est l’utilisation de briques de la gamme MULITEX – des matériaux en mullite fondue, à faible fluage et haute réfractarité. Ils sont efficaces non seulement pour la voûte, mais aussi pour les couches supérieures du remplissage des chambres (pièces de cheminée du régénérateur), formant le noyau stable de la structure.

La couche extérieure de la voûte et des parois du régénérateur est exposée principalement aux effets des fuites de la maçonnerie et à la chaleur élevée. On y utilise généralement des briques isolantes moulées et des bétons réfractaires isolants projetés (dernière couche). L’objectif principal est d’assurer un haut niveau d’isolation tout en conservant une stabilité mécanique. Les briques isolantes à densité accrue de la série ISOLUX, qui allient résistance mécanique élevée et bonnes propriétés isolantes, constituent un excellent choix. Les bétons projetés ISOGUN permettent quant à eux une application rapide et efficace des couches de protection.

Les conduits du régénérateur sont les canaux qui transportent l’air (ainsi que les fumées et gaz) vers les brûleurs, situés dans la partie supérieure de la structure. En raison du passage de gaz agressifs et de températures élevées, les matériaux utilisés dans cette zone doivent présenter une résistance exceptionnelle à l’infiltration et à la corrosion chimique. Les produits fondus de la gamme MULITEX sont les plus couramment utilisés ici, car ils assurent une stabilité dimensionnelle et une excellente résistance thermique et chimique à long terme, garantissant la fiabilité du régénérateur.

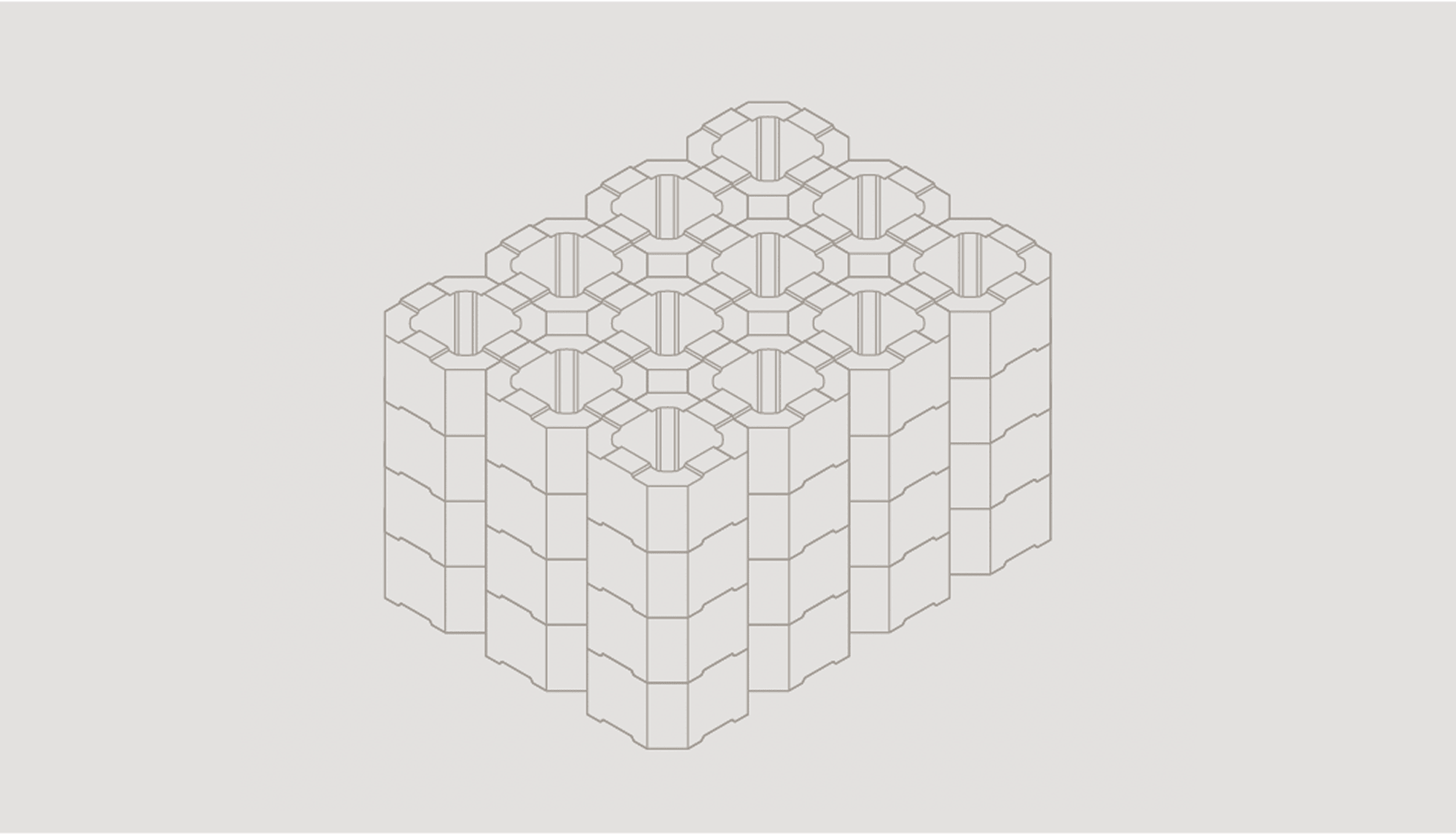

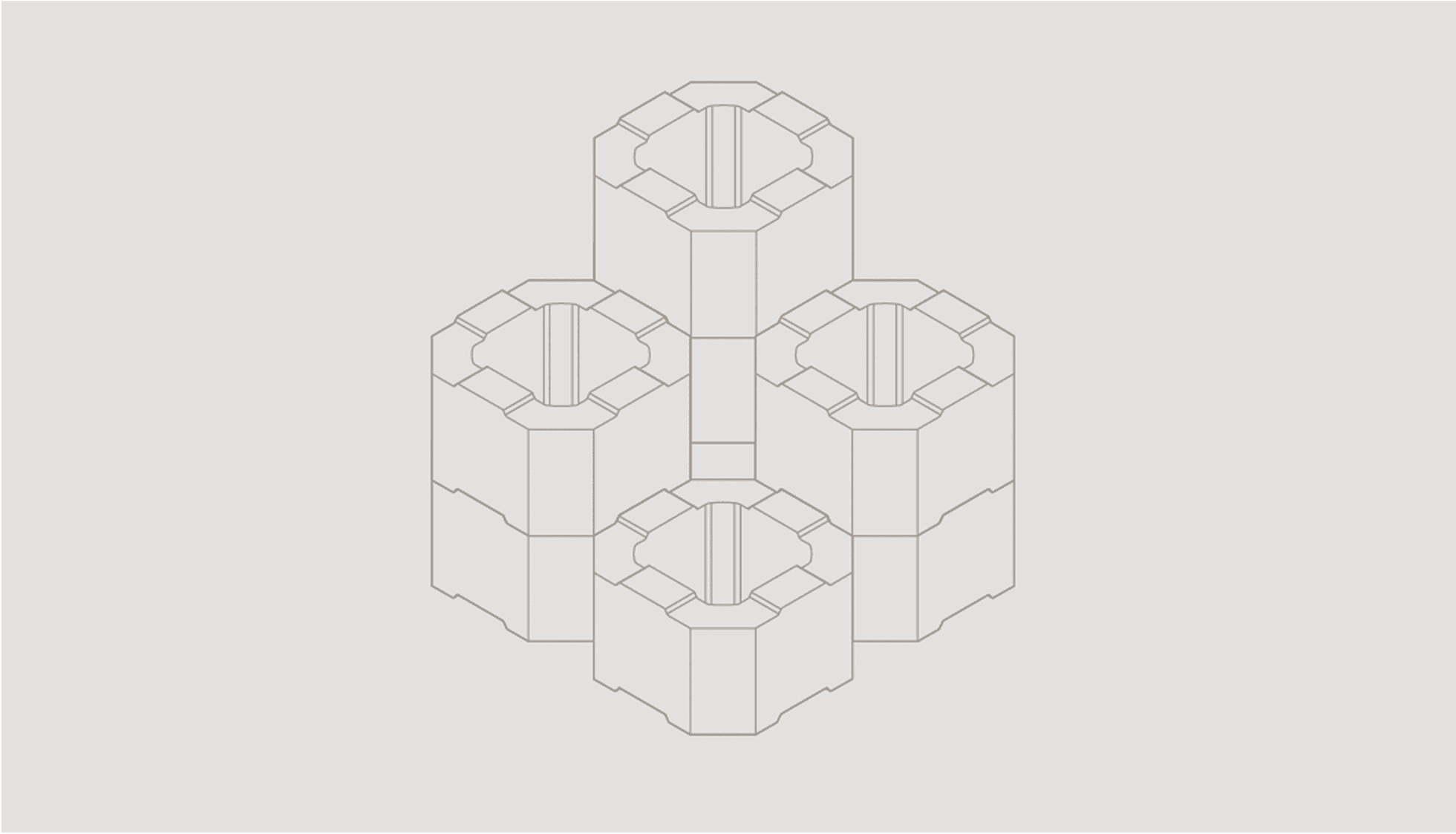

Le remplissage de la chambre du régénérateur est généralement réalisé à l’aide de pièces creuses (pots) fabriquées en chamotte, andalousite ou mullite, selon la zone et les contraintes associées. Dans les zones inférieures, le risque principal est lié aux charges mécaniques (elles supportent les couches supérieures). Les produits des séries SUPERTON, MULITEX ou ANDALUX y sont bien adaptés. Dans les zones intermédiaires, la condensation des vapeurs alcalines est fréquente, entraînant une corrosion chimique accélérée. Les produits de la gamme ANDALUX, avec leur faible porosité et leur haute résistance chimique, sont préférés. Les couches supérieures, soumises aux températures les plus élevées et aux gaz les plus agressifs, doivent être protégées par des pièces en alumine de la famille MULITEX, résistantes à la déformation thermique et à la fusion.

La voûte porteuse, située sous la chambre du régénérateur, est un élément clé qui soutient l’ensemble du remplissage céramique. Sa stabilité et son montage précis sont donc essentiels. Avant son intégration dans le four, un prémontage à sec est réalisé pour vérifier la conformité aux dimensions prévues. PCO propose cette prestation en standard. La voûte porteuse est réalisée en une seule couche d’éléments moulés, maçonnés en disposition en arc (en rangée). Dans cette zone exigeante, les produits SUPERTON ou ANDALUX sont particulièrement adaptés, appréciés pour leur grande résistance mécanique et leur stabilité à long terme face aux contraintes thermiques et mécaniques intenses.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousKtóry materiał zastosować aby zminimalizować i spowolnić pełzanie wyłożenia ogniotrwałego, zwłaszcza w górnych strefach regeneratora?

Jak prowadzić proces i jaki materiał zabudować w rejonie korony regeneratora aby ograniczyć korozję z wodorotlenku sodu (formowanie tzw. „płatów” z nefelinu)?

Jaki jest najodpowiedniejszy układ strefowy materiałów ogniotrwałych dla regeneratora biorąc pod uwagę szoki termiczne i różną rozszerzalność cieplną materiałów?

Pourquoi PCO

Nous vous aidons à résoudre les défis les plus complexes – nous sommes capables de produire des pièces de géométrie complexe pour des applications spécifiques.

Une offre de produits et services adaptée aux exigences de l’industrie verrière

Gestion de projet facilitée et risques réduits – un seul fournisseur de matériaux et services réfractaires

Produits et services sélectionnés

MULITEX AL75HM

Pièces de régénérateur

Prémontage du garnissage de la voûte et du fond du bassin

Contactez-nous

Veuillez sélectionner l'option qui décrit le mieux le sujet que vous souhaitez discuter avec nous. Cela nous aidera à orienter votre demande vers la bonne personne chez PCO.