Traitement de l’énergie et des déchets

Notre offre pour le secteur de l’énergie et du traitement des déchets

Les installations modernes de valorisation énergétique et de traitement des déchets fonctionnent dans certaines des conditions thermiques et chimiques les plus extrêmes de l’industrie.

Les chambres de combustion, les brûleurs secondaires et les systèmes d’évacuation des fumées sont continuellement exposés à des températures élevées, à des scories alcalines, à des vapeurs agressives et à des cycles thermiques extrêmes. Qu’il s’agisse d’incinérateurs de déchets ménagers (valorisation énergétique), de chaudières à biomasse ou d’unités de gazéification, les revêtements réfractaires jouent un rôle essentiel dans la sécurité, l’efficacité et la durabilité des équipements. Les installations les plus courantes comprennent les incinérateurs de déchets ménagers, les unités alimentées en RDF, les chambres de combustion de biomasse et les systèmes de valorisation thermique des déchets. La combustion de déchets spéciaux, tels que les déchets médicaux ou les batteries usagées, implique des profils thermiques et chimiques encore plus complexes. En adaptant la composition et le format des briques et masses réfractaires à chaque zone thermique, PCO vise à prolonger la durée de vie des revêtements, à améliorer le rendement thermique et à limiter les arrêts non planifiés. Depuis plus de dix ans, le Groupe PCO développe des matériaux réfractaires spécialisés, conçoit des solutions et fournit des services de pose adaptés à ces environnements exigeants.

Comment pouvons-nous vous aider?

Conception

- Préparation de la documentation de mise en service du four et des instructions de montage pour les maçons, calculs des ancrages et des joints de dilatation, recommandations pour les courbes de cuisson du revêtement.

- Conception de formes céramiques préfabriquées et documentation pour leur fabrication chez le producteur ou sur site (cœur de four, revêtement de tuyaux et conduits de fumées, anneaux, voûtes suspendues).

- Élaboration des plans d’exécution et des listes de matériaux pour un projet complet de revêtement céramique.

- Calculs des flux thermiques pour chaque couche du revêtement céramique et pour chaque zone de la chaudière, du générateur de vapeur ou du four.

Production et livraison

- Briques chamotte, alumineuses et isolantes – pour chaque couche, du parement de travail aux couches isolantes externes.

- Éléments préfabriqués en béton, coulés et préchauffés (jusqu’à 600 °C) dans l’usine PCO – prêts pour une installation sur site.

- Qualités spéciales de produits conçus pour les environnements agressifs (attaque chimique, chocs thermiques, sous-produits de combustion des déchets).

- Éléments cintrés et coins de voûte pour la pose des voûtes supérieures et intermédiaires, parois de chambres cylindriques, ainsi que les zones de grilles.

- Gamme éprouvée et complète de bétons réfractaires et de masses à projection conçues pour les chaudières industrielles et les unités de combustion de biomasse.

Pose

- Longue expérience de PCO Serwis S.A. dans l’installation de revêtements céramiques pour les centrales thermiques et les réseaux de chaleur.

- Inspections et diagnostics de l’état des revêtements, rapports de visite de site, réalisation de la documentation de projet et de fin de travaux.

- Travaux de démontage et d’évacuation des anciens revêtements, installation et séchage initial du nouveau revêtement.

- Fabrication et fourniture de tous les éléments nécessaires en acier réfractaire (ancrages, électrodes, consoles, supports).

- Conseil technique, assistance pendant et après la période de garantie.

Fours et autres applications à haute température

Chaudière à biomasse

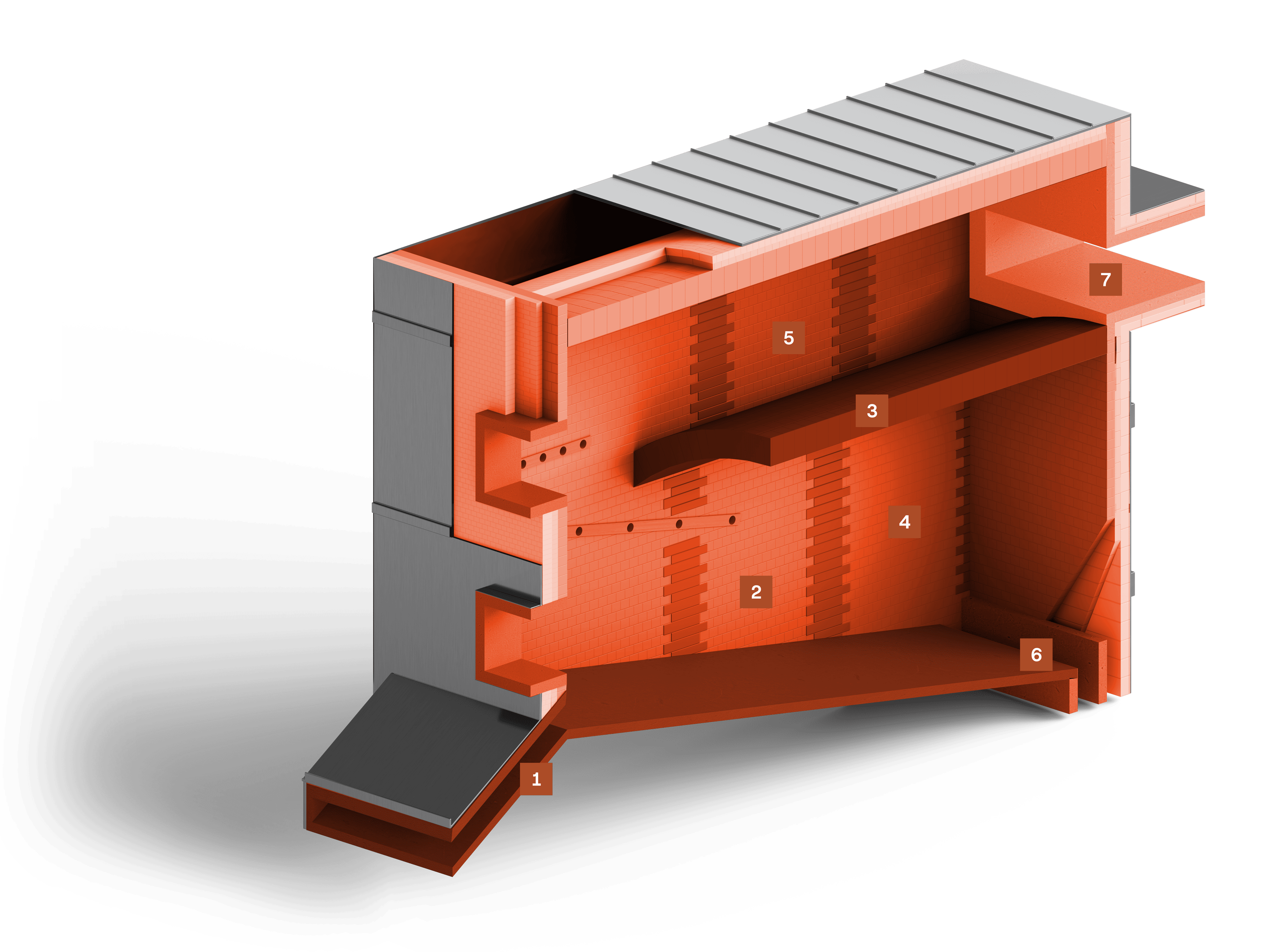

Dans les chaudières à biomasse, les revêtements réfractaires jouent un rôle clé dans la protection de la structure contre les températures élevées et les produits agressifs issus de la combustion. Pendant le fonctionnement, la température à l’intérieur de la chaudière varie souvent entre 800 et 1200 °C, ce qui impose l’utilisation de matériaux réfractaires à haute résistance thermique. Le revêtement doit également empêcher l’accumulation de cendres et de composés chimiques agressifs, susceptibles de provoquer corrosion ou abrasion. La conception des revêtements céramiques dans les chaudières à biomasse repose sur la sélection de matériaux offrant une excellente résistance aux chocs thermiques et adaptés à la variabilité chimique des fumées. Cela garantit une longue durée de vie avec un risque minimal de dégradation du matériau. Pour assurer un temps de séjour adéquat des fumées dans les zones chaudes, les chaudières sont généralement divisées en:zone de combustion – marquée par des processus de combustion intenses et des températures élevées, avec des sous-zones clairement définies utilisant diverses technologies de revêtement (éléments préfabriqués, bétons, briques cuites), et zone de récupération de chaleur – où la masse du revêtement est relativement faible, l’objectif principal étant l’absorption rapide de chaleur et le refroidissement progressif des fumées.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

C’est là que la biomasse est introduite dans la chambre de combustion. Les risques incluent l’action thermique (jusqu’à 750 °C), une forte humidité, la gazéification initiale, une atmosphère réductrice et une température modérément basse. Les revêtements adaptés comprennent les briques, les éléments préfabriqués ou les bétons réfractaires. Un système à deux ou trois couches est généralement appliqué : une couche de travail et une ou deux couches isolantes. On utilise surtout des briques à forte teneur en chamotte (45 %+ Al₂O₃), dotées d’une grande résistance mécanique et d’une faible teneur en oxyde de fer.

Cette zone longe la grille de la chaudière. Elle est exposée à des températures très élevées, à des chocs thermiques et à de fortes différences de température du bas vers le haut (200 à 1200 °C). L’abrasion mécanique causée par le déplacement du combustible est un facteur de risque majeur. On y utilise généralement un revêtement à deux couches; les solutions recommandées sont des éléments en béton renforcé préfabriqués et une couche isolante de protection.

La voûte intermédiaire sépare la zone de combustion de la zone d’oxydation finale. Elle permet une combustion complète de la biomasse dans la zone inférieure et oriente le flux des fumées vers la sortie de la chaudière. Elle sépare aussi deux zones thermiques : ~850 °C en dessous et >1200 °C au-dessus. La zone inférieure est plus agressive chimiquement. En raison de ces différences de température, on recommande des produits à base d’andalousite, résistants aux chocs thermiques et à l’abrasion provoquée par le flux gazeux.

Cette zone est soumise à des températures élevées, dépassant souvent le point de ramollissement des cendres. L’atmosphère y est oxydante, favorisant une combustion complète. Des buses d’air secondaire peuvent y être installées pour intensifier le brassage des gaz. La température est d’environ 900 °C au-dessus de la grille et atteint environ 1100 °C après les buses, avec des pics possibles jusqu’à 1400 °C si la biomasse est sèche. Le revêtement peut être constitué de briques cuites ou de bétons réfractaires coulés. Il doit résister aux températures élevées, à l’environnement oxydant et à l’impact des buses.

La zone d’oxydation finale, souvent prolongée par une voûte intermédiaire, est dédiée à la finition de la combustion à très haute température. L’atmosphère reste oxydante pour permettre l’élimination complète des résidus de combustible. On y utilise des produits similaires à ceux de la zone de combustion: briques cuites ou bétons réfractaires coulés. Le profil du revêtement (forme et épaisseur) doit être adapté à la plage de température 950–1200 °C pour garantir la continuité du processus.

Cette zone présente des températures plus basses (650–850 °C) que les zones précédentes, mais une usure mécanique élevée due au frottement causé par le mouvement des matériaux. On y observe également l’oxydation de carbonates résiduels, ce qui influence le comportement du revêtement. Le choix des matériaux vise donc à maximiser la résistance à l’abrasion tout en maintenant la stabilité chimique à ces températures intermédiaire.

À ce stade, la chaleur est transférée de la chambre vers la chaudière de récupération. La sortie de la chambre et l’entrée de la chaudière doivent être de dimensions compatibles pour maintenir le débit et limiter les pertes de charge. On privilégie les revêtements en béton réfractaire pour leur facilité de mise en œuvre. Les températures atteignent encore 1200 °C ; les bétons à haute teneur en alumine (projetés ou préfabriqués) conviennent bien.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousSélectionner les matériaux réfractaires et la structure des couches (travail + isolation) pour concilier protection thermique dans la zone de combustion/post-combustion (jusqu’à 1 200–1 400 °C) et transfert efficace de chaleur avec une faible température de coque.

Concevoir la voûte intermédiaire capable de résister à de forts gradients thermiques (≈ 850 °C en dessous / > 1 200 °C au-dessus) et aux turbulences des gaz, sans fissuration ni éclatement.

Prévenir la corrosion alcaline et chlorée ainsi que les dépôts de cendres au niveau du foyer afin de prolonger la durée de vie du garnissage.

Chaudière à grille

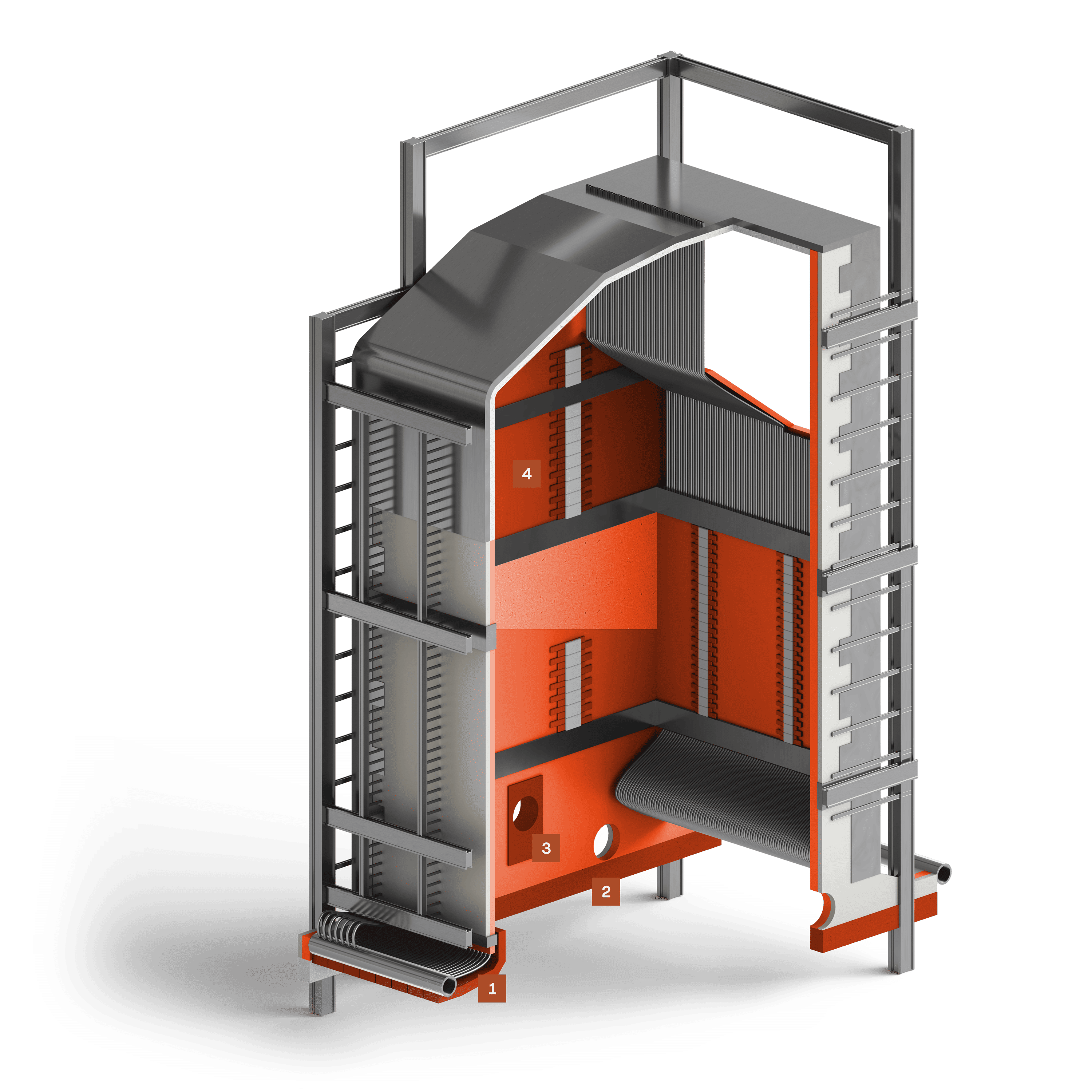

Dans les chaudières à grille, où la combustion a lieu directement sur le gril, les revêtements réfractaires en céramique sont soumis à des conditions de service extrêmement variables, combinant des températures élevées (généralement entre 1000 et 1300 °C) et des contraintes mécaniques et chimiques intenses. Ces revêtements doivent résister au contact permanent avec le lit de combustion, les cendres et autres sous-produits de la combustion, ce qui exige une grande résistance à l’abrasion et à la corrosion chimique. De plus, les variations rapides de température et le contact direct avec le gril requièrent l’utilisation de mélanges céramiques spécialisés, capables d’absorber les contraintes thermiques tout en conservant une certaine flexibilité. Un facteur essentiel est le choix précis des matériaux réfractaires, qui doivent non seulement préserver l’intégrité du revêtement dans ces conditions sévères, mais aussi garantir l’efficacité énergétique et la stabilité du processus de combustion.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

La voûte d’allumage est l’un des éléments clés du bon fonctionnement de la chaudière. Elle a pour rôle d’absorber la chaleur de la flamme et de la transférer à la grille située en dessous, afin de sécher et d’enflammer le combustible. Elle est exposée aux produits issus de la gazéification et à l’atmosphère réductrice, ainsi qu’à des montées rapides en température lors du démarrage (jusqu’à 1100 °C). Elle peut être construite à partir d’éléments suspendus, coulée en coffrage ou assemblée à partir de segments préfabriqués. Une voûte défaillante oblige les opérateurs à maintenir la flamme sous l’élément, ce qui nuit à la durée de vie du matériau, à la propreté des fumées et à la performance de la chaudière.

Les boîtes de dérivation de tubes d’écran (trappes d’accès, hublots, capteurs de pression et de température, etc.) doivent être « étanchéifiées » à l’aide de matériaux réfractaires. On utilise généralement des bétons classifiés pour des températures d’au moins 1350 °C.

Les parois de chaudière (avec revêtement lourd) sont exposées à des conditions différentes selon leur emplacement. Dans la chambre de combustion, la température peut atteindre 1100 °C – bien plus que dans le deuxième passage. Ces parois empêchent les fumées de s’échapper et l’air extérieur d’entrer (la chaudière fonctionne en dépression), ce qui préserverait l’efficacité. Elles sont exposées aux fumées, au rayonnement de la flamme et aux dépôts de mâchefer (en cas de combustion sous-optimale).

Cette zone est soumise à des variations thermiques importantes ainsi qu’à l’abrasion causée par le déplacement du combustible. On privilégie ici les briques cuites, plus rarement les éléments en béton préfabriqué. La conception doit prendre en compte les fluctuations de température et l’abrasion, ce qui impose souvent l’emploi de systèmes multicouches. Le revêtement doit présenter une forte résistance mécanique et aux chocs thermiques. En cas de « soufflage localisé », la température peut ponctuellement atteindre 1600 °C.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousAssurer la résistance à l’abrasion dans les zones de la grille et de la paroi arrière, exposées au combustible solide et aux cendres à température variable.

Protéger le garnissage contre les hausses soudaines de température jusqu’à 1 600 °C et réduire les fissures dues aux chocs thermiques.

Choisir entre briques cuites, bétons de coulage ou éléments préfabriqués, et configurer un système multicouche garantissant la stabilité du processus de combustion.

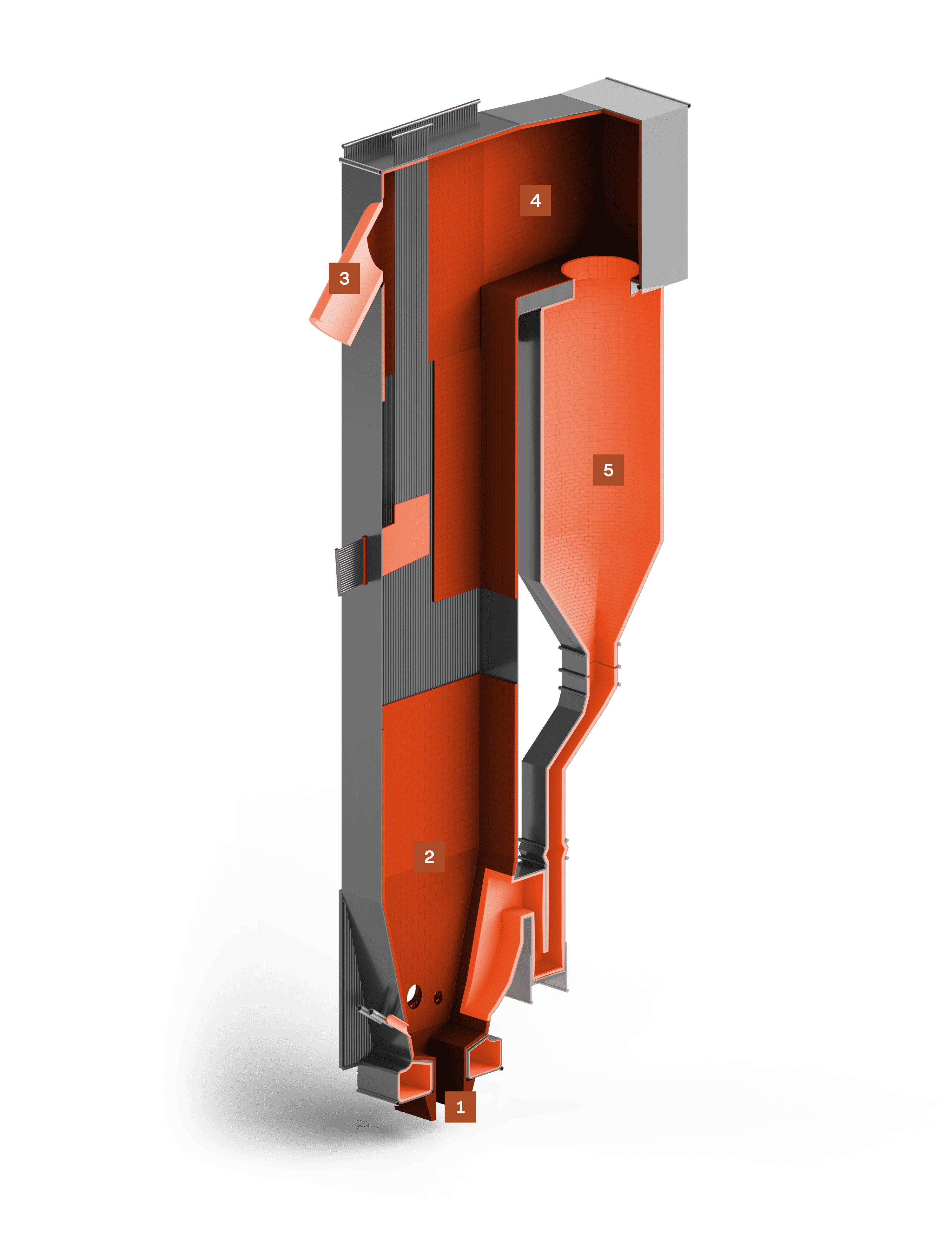

Chaudière à lit fluidisé

Dans les chaudières à lit fluidisé, les revêtements réfractaires doivent résister à des conditions très spécifiques, dues au comportement « fluide » du mélange combustible-cendres. Celui-ci génère des sollicitations mécaniques et chimiques dynamiques constantes. Les températures de fonctionnement varient généralement entre 850 et 1100 °C. Les revêtements sont soumis à une abrasion continue, à l’érosion chimique, ainsi qu’à l’impact de particules solides en suspension dans le flux gazeux. Cela nécessite l’emploi de mélanges céramiques spécialisés, qui assurent une haute résistance à l’usure tout en favorisant une dissipation efficace de la chaleur et une réduction des contraintes thermiques. L’optimisation de la conception des revêtements céramiques dans ces chaudières vise à assurer une distribution uniforme de la chaleur et à minimiser les surcharges localisées – deux conditions essentielles pour maintenir la stabilité opérationnelle et l’efficacité du processus de combustion.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

Le fond à buses est la zone où l’air préchauffé (~220 °C) est injecté par de multiples buses pour fluidiser le lit. L’espace entre les buses est coulé avec du béton réfractaire. L’air est dirigé vers le bas, ce qui entraîne une érosion. Une marche est souvent présente à la jonction avec les parois. Les températures dans cette zone sont relativement basses (~600 °C).

Ces parois sont en contact direct avec le lit fluidisé. On y trouve des brûleurs d’allumage, des entrées de combustible et de sorbant, des retours de matériaux depuis les séparateurs, des trappes d’accès, etc. Le rôle principal du revêtement est de protéger les éléments sous pression de l’abrasion causée par le lit. Les températures ne dépassent pas 900 °C. Aux discontinuités de l’écran, l’épaisseur du béton réfractaire peut être importante, tandis que sur l’écran lui-même, elle se limite généralement à 50–80 mm au-dessus des sommets des tubes. Un réseau dense de fissures peut s’y former – une densité d’ancrage suffisante est essentielle pour garantir la durabilité du revêtement.

Ces conduits relient les séparateurs (dans les chaudières à lit fluidisé circulant – CFB) ou la chambre de combustion (dans les chaudières à lit fluidisé bouillonnant – BFB) à la partie convective de la chaudière. Ils transportent des fumées relativement propres, peu érosives, à des températures comprises entre 850 et 950 °C.

Ces conduits relient la chambre de combustion aux séparateurs dans les chaudières CFB. Ils véhiculent des fumées fortement chargées en particules, très érosives. L’effet d’érosion est accentué par les changements de section qui accélèrent les gaz. Ces conduits peuvent être soit écranés, soit isolés. Dans les conduits écranés, le plafond est généralement projeté (gunitage), le sol est coulé, et les parois peuvent être projetées, coulées ou composées d’éléments préfabriqués. Le revêtement est alors mince. Pour les revêtements minces, on utilise des bétons autonivelants comme PCOCAST BNAB Fl ou MULCAST BN80M Fl. Dans les zones plus épaisses (ex. compensateurs), on préfère des bétons vibrés comme PCOCAST BMAB160 ou PCOCAST BN160AZS – ce dernier pour les conditions les plus exigeantes.

Les cyclones chauds (dans les chaudières CFB) orientent les fumées pré-nettoyées vers la section convective de la chaudière. L’atmosphère y est fortement réductrice et les températures varient entre 850 et 950 °C. Dans les cyclones écranés, le plafond est généralement projeté, tandis que les parois peuvent être coulées, compactées avec des masses plastiques ou fabriquées à partir d’éléments préfabriqués. Le revêtement y est mince. Dans les cyclones isolés, le plafond est également projeté, mais les parois peuvent être maçonnées avec des briques en coin, coulées ou préfabriquées. La couche de travail est plus épaisse, et l’isolation a pour rôle de limiter les pertes de chaleur et de réduire la température du blindage extérieur.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousSélectionner des bétons réfractaires très résistants à l’érosion par les particules du lit (850–1 100 °C) tout en limitant les contraintes thermiques.

Concevoir les cyclones et séparateurs chauds (atmosphère réductrice 850–950 °C) avec épaisseur et isolation optimales pour limiter l’érosion et la surchauffe de l’enveloppe métallique.

Optimiser les conduits de fumées (écranés ou isolés) afin de minimiser les pertes thermiques et la corrosion gazeuse tout en prolongeant la durée de vie des gunitages ou coulées.

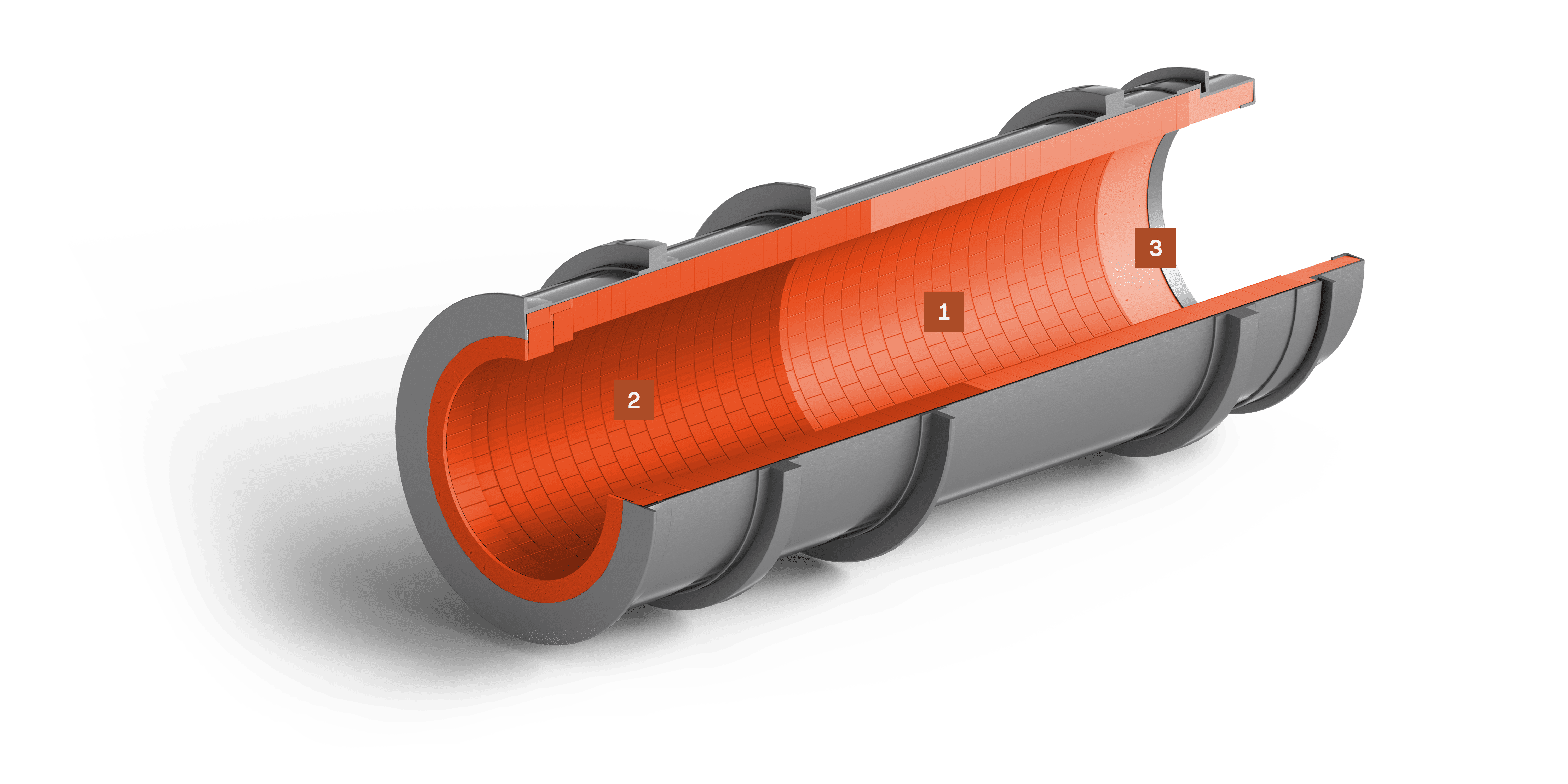

Four rotatif pour le traitement des déchets

Le four rotatif pour le traitement des déchets fonctionne dans un environnement extrêmement complexe. Les revêtements céramiques réfractaires doivent résister non seulement à des températures élevées (souvent comprises entre 1200 et 1450 °C), mais aussi à l’action agressive de déchets chimiquement variés et de leurs sous-produits de combustion. Ces revêtements sont soumis à des cycles thermiques variables, souvent brutaux, et à des substances corrosives. Cela exige l’utilisation de matériaux céramiques à haute résistance aux chocs thermiques, à l’érosion chimique et à l’abrasion. Le principal défi en matière de conception consiste à assurer une répartition uniforme de la chaleur sur l’ensemble du revêtement tout en minimisant l’impact des agents de procédé agressifs.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

C’est la zone principale où s’effectuent la gazéification et la combustion partielle des déchets. Grâce à la rotation, le revêtement se réchauffe lorsqu’il passe en partie supérieure et transfère ensuite la chaleur au matériau en basculant sur lui. Les exigences envers le revêtement dépendent du procédé: agressivité chimique et température. On utilise généralement un revêtement monocouche composé de briques en coin à haute teneur en alumine, souvent à base d’andalousite ou de corindon. Les zones autour des trappes ou des brûleurs sont revêtues de bétons réfractaires classés pour plus de 1600 °C.

Ces sections servent à accumuler les carbonates et les cendres pour finaliser les processus de gazéification et de combustion avant la sortie du four. Le revêtement réfractaire est composé de briques cuites à haute teneur en alumine (andalousite ou corindon) dans la couche de travail, et de briques chamottées et isolantes dans les couches de protection.

L’avant du four assure l’alimentation du four en matériau ou combustible. Selon le type de procédé (co-courant ou contre-courant), cette zone peut accueillir un brûleur et des buses d’air. La plaque frontale est soumise à des conditions thermiques très variables, à de forts gradients de température et à l’impact des gaz issus de l’évaporation et de la gazéification des déchets. Elle est réalisée à partir de matériaux monolithiques, principalement des bétons coulés à haute teneur en alumine ou des éléments préfabriqués.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousObtenir une distribution homogène de la chaleur et une résistance chimique élevée sous atmosphère variable entre 1 200 et 1 450 °C

Choisir les matériaux des zones cylindriques et des étranglements (andalousite / corindon + couches protectrices) pour réduire l’usure et maintenir la géométrie du fût.

Protéger les zones des brûleurs et des trappes d’accès, localement exposées à > 1 600 °C.

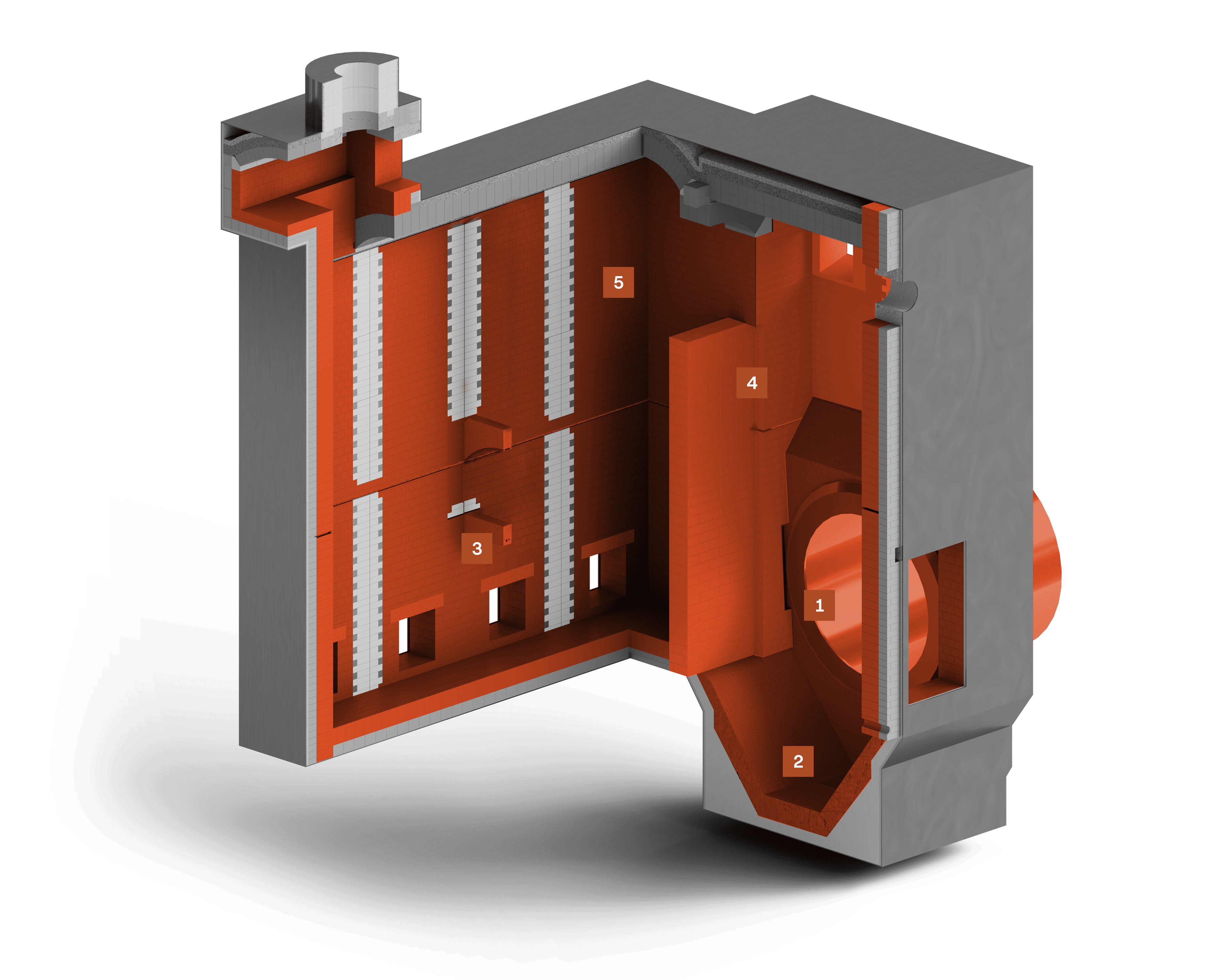

Chambre d’oxydation finale

La chambre d’oxydation finale permet de poursuivre le processus de combustion après le four rotatif – elle assure la postcombustion des gaz issus de la gazéification et des carbonates. Dans le four rotatif, la combustion se déroule dans une atmosphère pauvre en oxygène, tandis que dans la chambre d’oxydation, de l’air supplémentaire est injecté, transformant l’environnement en atmosphère oxydante. Cela nécessite des revêtements réfractaires spécifiques, car ces deux atmosphères ont des effets très différents sur les céramiques. Selon la zone, la chambre est exposée à l’érosion mécanique (chute de matériau), à l’agression chimique (gaz de procédé) et à des chocs thermiques (liés à l’injection d’air). Sur toute la longueur du processus, les revêtements sont réalisés avec des matériaux à haute teneur en alumine.

Portée: Conception du garnissage Fourniture des matériaux réfractaires Services de montage du garnissage

C’est une zone clé où les gaz montent vers les étapes suivantes tandis que les fractions plus lourdes – comme les scories, les cendres et les résidus non brûlés – retombent. Les conditions de fonctionnement sont caractérisées par une température modérée (généralement <950 °C) et une atmosphère légèrement oxydante. L’érosion mécanique y est intense à cause du mouvement des matériaux et de la chute des particules lourdes en provenance du cylindre.

C’est la zone de postcombustion des carbonates – résidus solides et carbonés issus de la gazéification et de la combustion. La température n’y dépasse pas 950 °C. Bien que les conditions mécaniques soient sévères (contact intensif avec les solides et flux d’air dynamique), l’environnement chimique est moins agressif – la plupart des composés volatils étant déjà éliminés en amont. Les bétons les plus utilisés sont MULCAST BN50MZr et PCOCAST BNAK160, ce dernier étant recommandé pour les applications exigeant une haute résistance à l’usure et une bonne stabilité dimensionnelle.

C’est ici que l’oxydation s’intensifie. La température est généralement maintenue en dessous de 1000 °C afin d’éviter l’encrassement du revêtement en cas de déficit d’oxygène. Les gaz y sont mélangés avec de l’air tertiaire, ce qui provoque des hausses rapides de température. Les revêtements doivent être constitués de briques ABRAL enrichies en carbure de silicium (SiC) ou de bétons spéciaux BNSiC, reconnus pour leur excellente résistance thermique et chimique, même en atmosphère oxydante à haute température.

Cette zone assure la dernière étape du processus d’oxydation des gaz issus de la combustion des déchets. Elle prolonge le temps de séjour des fumées à haute température et permet leur mélange complet avec l’air secondaire ou tertiaire afin de brûler les composants combustibles résiduels. Les températures peuvent dépasser 1050 °C. Comme dans la zone de combustion, on utilise les briques ABRAL et les bétons BNSiC.

Ces cloisons jouent un rôle essentiel dans la phase finale du processus de combustion. Elles prolongent le temps de séjour des gaz dans les conditions oxydantes et favorisent leur mélange avec l’air secondaire ou tertiaire. Les températures peuvent également dépasser 1050 °C. Des brûleurs à gaz auxiliaires sont souvent activés pour maintenir le profil thermique requis. Compte tenu de ces conditions, on utilise des briques réfractaires à haute teneur en carbure de silicium (SiC), assurant une excellente durabilité thermique et chimique.

Comment pouvons-nous vous aider ?

Vous souhaitez recevoir un conseil gratuit ou poser une question sur le choix d’un revêtement réfractaire? Laissez-nous vos coordonnées – nous vous rappellerons!

Contactez-nousAdapter la composition du garnissage au passage d’une atmosphère réductrice à oxydante pour éviter une usure accélérée lors des changements de régime.

Renforcer la zone d’entrée du four rotatif (≤ 950 °C, forte érosion mécanique) afin de conserver la section et le profil d’écoulement.

Employer des produits contenant du SiC dans les zones de flamme et de mélange (> 1 050 °C) pour accroître la durée de séjour des gaz et la résistance chimique.

Pourquoi PCO

Toutes les briques, mortiers et bétons chez un seul fabricant

Portefeuille de produits développé avec des praticiens

Assistance technique et conception avec les logiciels du marché

Produits et services sélectionnés

PERLITEX LPN™

Présence d’un expert PCO lors de la réfection du revêtement

Collecte et élimination des anciens revêtements céramiques des incinérateurs – quelle que soit la nature du déchet

Contactez-nous

Veuillez sélectionner l'option qui décrit le mieux le sujet que vous souhaitez discuter avec nous. Cela nous aidera à orienter votre demande vers la bonne personne chez PCO.